Outubro/2002

ISO 9001:2000

A Segunda Geração do Seis Sigma na Motorola

Matt Barney

Motorola

Inc.

Seis Sigma evolui para um sistema de alto desempenho de 4 etapas

A Motorola inventou o Seis Sigma, sobre o qual temos aprendido muito nos últimos 15 anos. Durante esse tempo, o Seis Sigma evoluiu de suas raízes, como medida de qualidade, para uma metodologia de melhoria geral.

Origem

Em 1986, Bill Smith, engenheiro sênior e

cientista da Divisão de Comunicações da Motorola, introduziu o conceito de

Seis Sigma como resposta às crescentes reclamações sobre pedidos de

garantia provenientes do setor de vendas. Esse foi um método para

padronizar a forma de se contar defeitos, sendo o Seis Sigma um nível

próximo da perfeição.

Smith elaborou as estatísticas e fórmulas

originais que foram o início da metodologia Seis Sigma da Motorola. Ele

levou suas idéias ao CEO Bob Galvin, que ficou impressionado com sua

paixão e reconheceu o método como sendo essencial para se abordar as

questões referentes à qualidade. O Seis Sigma se tornou ponto central para

a estratégia de entrega de produtos adequados ao uso dos

clientes.

Seguindo uma metodologia comum (medir, analisar, melhorar e

controlar), a Motorola iniciou sua jornada de documentação dos

processos-chaves, alinhamento dos processos com os requisitos cruciais dos

clientes e instalação de sistemas de medição e análise para melhorar

continuamente o processo.

Como resultado, em 1988, a Motorola se tornou

a primeira empresa a ganhar o Prêmio Nacional da Qualidade Malcolm

Baldrige. Em 1990, a Motorola - juntamente com empresas como IBM, Texas

Instruments e Xerox - criou o conceito de black belts (BBs), que seriam

especialistas na aplicação de métodos estatísticos. Mais tarde, a

AlliedSignal (agora Honeywell International Inc.) e a General Electric Co.

aplicaram com sucesso e popularizaram a metodologia Seis Sigma da Motorola

como parte do desenvolvimento da liderança.

Da Qualidade à Melhoria da Empresa

Embora tenha

sido criado originalmente para ser uma técnica de melhoria contínua da

qualidade, o Seis Sigma é hoje bastante diferente do método de gestão da

qualidade total (GQT) dos anos 80. A Tabela 1 mostra as principais

diferenças entre o Seis Sigma e a GQT.

Tabela 1. Contraste entre o Seis Sigma e a Gestão da Qualidade Total

| Seis Sigma | Gestão da Qualidade Total |

| Liderança executiva | Equipes de trabalho auto-gerenciadas |

| Sistema de execução da estratégia de negócios | Iniciativa da área de qualidade |

| Verdadeiramente interfuncional | No geral, pertinente a uma única função |

| Treinamento focado, com retorno sobre investimento constatável | Sem treinamento em massa nas áreas de estatística e qualidade Retorno sobre investimento |

| Resultados orientados | Qualidade orientada |

A partir de sua ampla experiência, a Motorola aprendeu que o Seis Sigma vai muito além da contagem de defeitos em um processo ou produto. A próxima geração Seis Sigma consiste em um sistema geral de alto desempenho que executa a estratégia de negócios. A experiência nos leva a perceber que o Seis Sigma exige os quatro passos a seguir:

1. Alinhar os executivos com os objetivos e metas corretos.

2.

Mobilizar equipes de melhoria.

3. Acelerar resultados.

4. Guiar a

melhoria sustentada.

Etapa 1 - Alinhar

O novo Seis Sigma começa com os

executivos seniores criando um balanced scorecard de métricas,

iniciativas e objetivos estratégicos, a fim de identificar os pontos de

melhoria que produzirão o efeito máximo sobre o resultado financeiro da

organização (ver Figura 1).

Figura 1. Processo de Desenvolvimento do Scorecard

As métricas críticas do scorecard orientam metas elásticas para os

vários processos da empresa, liderados e supervisionados por executivos

seniores. Os donos de processo defendem a criação de projetos de melhoria

de alto impacto, a fim de atingir as metas estratégicas.

Na segunda

geração Seis Sigma da Motorola, os processos não se limitam ao domínio de

produtos e serviços. Eles podem abranger melhorias na participação de

mercado, melhor fluxo de dinheiro e melhores processos de recursos

humanos. Os executivos selecionam e supervisionam um punhado de projetos

de melhoria, liberando restrições de processos que causam lacunas críticas

nos negócios.

Etapa 2 - Mobilizar

Equipes de projeto focadas no

cliente são formadas e autorizadas para executar ações (ver Figura 2).

Figura 2. Mobilização para o Seis Sigma

|

Os donos de processo executivos autorizam BBs a liderar projetos de melhoria bem-definidos. As equipes de melhoria Seis Sigma usam:

- Um método sistemático de solução de problemas para estruturar a seqüência de tarefas dos projetos.

- Técnicas analíticas para orientar a tomada de decisões baseada em fatos.

- Intervenções para sustentar o impacto nos negócios.

A estrutura passo a passo para a solução de problemas e a estrutura para a divisão de tarefas podem ainda ser facilmente lembradas usando-se a sigla DMAIC:

- Primeiro, o problema é Definido para se determinar o que precisa ser melhorado.

- Em seguida, a equipe Mede o estado atual em comparação com o estado desejado.

- A equipe Analisa as causas-raízes da lacuna.

- Em seguida, a equipe debate, seleciona e implementa as melhores soluções de Melhoria (em inglês, Improvement).

- Por último, a equipe Controla a sustentabilidade a

longo prazo das melhorias, estabelecendo mecanismos de monitoramento,

responsabilidades e ferramentas de trabalho.

No formato tradicional do Seis Sigma, o alvo da medição era o número de defeitos por milhão de oportunidades (DPMO), usado para se calcular a métrica Seis Sigma.

Hoje, embora ainda possamos usar os cálculos de DPMO e Seis Sigma, em algumas situações eles não são desejáveis, especialmente em processos humanos intensivos, tais como marketing e recursos humanos.

No caso de recursos humanos, a definição para defeito, tal como desempenho de funcionário que cai abaixo de um certo nível, pode ser controverso, podendo também ser manipulado para se conseguir um valor sigma melhor.

Com a segunda geração Seis Sigma, focalizar defeitos e níveis sigma é menos importante para qualquer medida. A ênfase está no uso de dados variáveis (contínuos), sempre que possível, e não no uso de dados por atributos.

Dados contínuos fornecem mais informações sobre o processo para um dado tamanho de amostra, e o uso de métricas contínuas de desempenho, tais como índices de capacidade (ou capabilidade), proporciona um caminho mais rápido e menos custoso para se obter os níveis Seis Sigma de qualidade. Esse conceito é particularmente importante para processos de serviço e processos transacionais, nos quais tem se coletado dados por atributos em forma de contagens ou porcentagens.

Por exemplo, as métricas, tais como o número de faturas atrasadas num processo de faturamento ou a porcentagem de clientes insatisfeitos num processo de aprovação de crédito, podem ser substituídas por métricas contínuas, tais como tempo para entrega de fatura ou tempo para resposta a aprovações de crédito.

Muitas vezes, os requisitos de clientes gerarão limites de especificação que podem ser usados para computar índices de capacidade em vez de números de DPMO e Seis Sigma.Etapa 3 - Acelerar

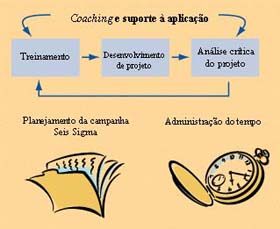

As equipes de melhoria Seis Sigma usam uma estrutura baseada em aprendizado para formar suas capacidades e executar o projeto (ver Figura 3). Os executivos selecionam BBs e Green Belts (GBs) apropriados, com base em habilidades funcionais, e fornecem os recursos adequados.Figura 3. Aceleração do Seis Sigma

Nossa metodologia baseada em aprendizado combina uma educação estruturada com treinamento e desenvolvimento de projeto em tempo real. Esse método transpõe rapidamente os candidatos do aprendizado à execução. Os candidatos a BB e GB levam para o treinamento um projeto de melhoria pré-determinado. Durante todo o treinamento e o trabalho com o projeto, eles aprendem a solucionar problemas, gerir projetos, otimizar processos e usar habilidades estatísticas enquanto aplicam essas técnicas ao problema em questão.

Fora da classe, os candidatos e as equipes de projeto recebem suporte especializado de instrutores no momento certo. As análises críticas contínuas com os champions de projeto também garantem que os projetos progridam de acordo com os prazos e marcos.

A Motorola reconhece que uma mudança é melhor conquistada numa corrida curta do que numa maratona; portanto, a administração do tempo é essencial para se orientar projetos na direção dos resultados desejados, a fim de fazer alguma diferença. Por fim, um enfoque de gestão de campanha ajuda a integrar os vários esforços da equipe de projeto, de forma que o impacto cumulativo sobre a organização seja, de fato, acelerado.Etapa 4 - Guiar

Por fim, a metodologia Seis Sigma de segunda geração da Motorola inclui um processo de liderança (ver Figura 4).Figura 4. Processo de Liderança

Patrocínio visível Análise crítica rigorosa de projetos

Partilha contínua de conhecimento e comunicação pró-ativa

Os líderes patrocinam ativa e visivelmente os principais projetos de melhoria necessários para se implementar a estratégia. Eles analisam rigorosamente os projetos no contexto das métricas de projeto e das metas da empresa.

Os donos de processo executivos atentam para o painel geral da organização, para suas próprias métricas de processo e para a situação dos projetos de melhoria, planejados para fazer melhorias e garantir que todo o sistema empresarial esteja funcionando conforme desejado.

A etapa final de liderança consiste em partilhar as melhores práticas e o conhecimento sobre melhorias com outras partes da organização que possam ser beneficiadas.O que Vem a Seguir

Como será a próxima geração Seis Sigma em seu local de origem? A Motorola é uma organização com uma história de renovação e contínuo aprendizado. Essas qualidades têm sido úteis para nós à medida que as aplicamos a nossos esforços de melhoria Seis Sigma.

Durante os últimos 15 anos, aprendemos bastante quanto àquilo que funciona e àquilo que não funciona no Seis Sigma. Deixamos de contar defeitos na fabricação de produtos e passamos a gerenciar a variação e melhorar sistematicamente todos os processos. Mais importante ainda, deixamos de usar o Seis Sigma como uma ferramenta para melhorar a qualidade do produto e passamos a usá-lo como uma metodologia de melhoria geral.

O novo Seis Sigma combina o poder de uma boa aplicação de estatísticas com os elementos críticos de uma estratégia de negócios eficaz. Utiliza-se uma estrutura de melhoria geral para melhorar a capacidade da organização, a fim de atingir seus objetivos estratégicos.

Neste ano e posteriormente, o Seis Sigma será a ferramenta escolhida pela Motorola para orientar a melhoria do resultado financeiro em toda a organização. Nesse contexto, os projetos Seis Sigma são cuidadosamente planejados para garantir que sua seleção seja baseada no impacto direto e de curto prazo sobre objetivos e métricas importantes.

Reconhecendo o poder do foco no cliente, da análise de processos e da tomada de decisões baseada em fatos, esperamos que nossos líderes adotem a metodologia Seis Sigma. Esforços especiais estão em andamento para garantir que uma alta porcentagem de líderes da Motorola sejam GBs qualificados e que a porcentagem de BBs qualificados e candidatos a BBs suba significativamente.

A maior parte dos nossos esforços em Seis Sigma são - e continuarão sendo - focados no projeto de produtos, que aumenta a experiência geral com o cliente, e na qualidade de programas de computador, funcionando como o propulsor-chave da confiabilidade e do desempenho a longo prazo.

Além disso, a maior parte dos nossos projetos focaliza a orientação de melhoria para todas as atividades da empresa. As equipes de projeto que, cada vez mais, envolvem clientes, fornecedores e outros parceiros-chaves constituem-se em norma, e não em exceção.

A metodologia de melhoria Seis Sigma, patrocinada por Bob Galvin 15 anos atrás, continua crescendo vigorosamente, dando suporte à visão da Motorola em relação a seus clientes e acionistas.Visite por aqui a página do QSP sobre Estratégia Seis Sigma.